5 công nghệ đúc nổi tiếng thế giới của Yamaha

Cách tiếp cận độc đáo của Yamaha đối với lĩnh vực gia công kim loại đã tạo ra các công nghệ đúc vang danh khắp thế giới, với các bộ phận tinh xảo và chất lượng xuất sắc.

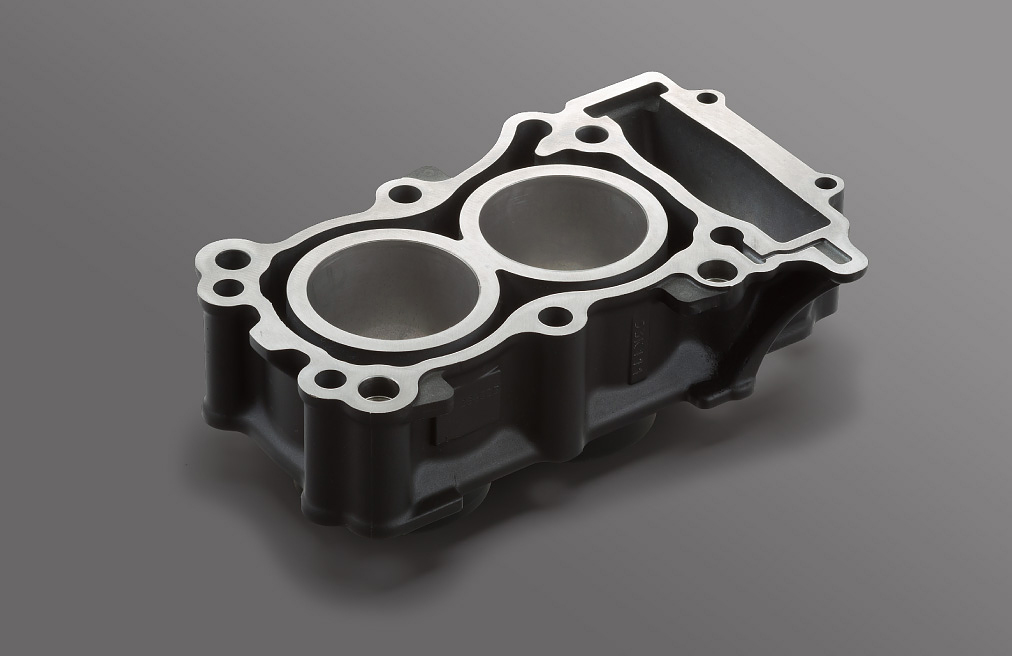

Xy lanh DiASil

Yamaha là nhà sản xuất đầu tiên trên thế giới phát triển kỹ thuật đúc toàn bộ xy lanh bằng nhôm DiASil (đúc chết hỗn hợp nhôm và silicon). Yamaha đã thành công trong việc áp dụng công nghệ đúc áp lực để có thể sử dụng hợp kim nhôm chứa lên đến 20% silicon trong thành phần, một tỷ lệ gần như không thể thực hiện được do các lỗ khí hình thành trong quá trình đúc.

Thành quả này giúp Yamaha có thể sản xuất hàng loạt các xy lanh nhôm với hiệu suất tản nhiệt vượt trội mà không cần thiết kế vỏ xy lanh. Công nghệ DiASil còn có khả năng chống ăn mòn và xước dăm, hiệu quả sản xuất cao hơn, khả năng tái chế tốt cũng như giúp giảm chi phí sản xuất.

Nhôm đúc áp lực cao (CF)

Công nghệ đúc chết bơm áp lực (Controlled Filling) của Yamaha cho phép sản xuất hàng loạt các bộ phận lớn nhưng có độ mỏng cao. Yamaha đã thực hiện nhiều cải tiến để giảm đáng kể sự hình thành bọt khí trong khuôn miếng nhôm đúc, ví dụ như tăng góc hút chân không trước khi bơm nhôm vào khuôn, kiểm soát nhiệt độ của khuôn, tăng tốc độ bơm nhôm nóng chảy hay nghiên cứu hợp chất chất dỡ khuôn đặc biệt. Công nghệ đúc này giúp giảm khoảng 30% trọng lượng các chi tiết và khoảng 80% các hỗn hợp cần thiết cho một bộ phận, giúp tối ưu chi phí sản xuất lên đến 30%.

Kỹ thuật đúc và xử lý Magie

Magie là vật liệu nhẹ nhất trong số các kim loại thông dụng, giúp giảm đáng kể trọng lượng chi tiết nhưng vẫn đảm bảo được độ cứng cáp. Tuy nhiên, Magie cũng là một kim loại khó xử lý, đặc biệt là do tính dễ bắt lửa ở dạng bột. Đối với các mẫu xe thi đấu với yêu cầu hiệu suất cao nhất như YZR-M1, bộ phận gia công kim loại tại nhà máy Iwata đã không ngừng nỗ lực để làm chủ kim loại này.

Thực tế thì Magie bị giới hạn sử dụng, chỉ được dùng để sản xuất ở các bộ phận nhỏ như ốp máy, nhưng Yamaha đã thành công trong việc ứng dụng magie trong các bộ phận lớn hơn như khung sườn và thậm chí cả bánh xe. Với các ưu điểm cũng như khả năng tái chế tuyệt vời, Yamaha hy vọng sẽ mở rộng hơn nữa phạm vi ứng dụng tiềm năng của Magie trong tương lai.

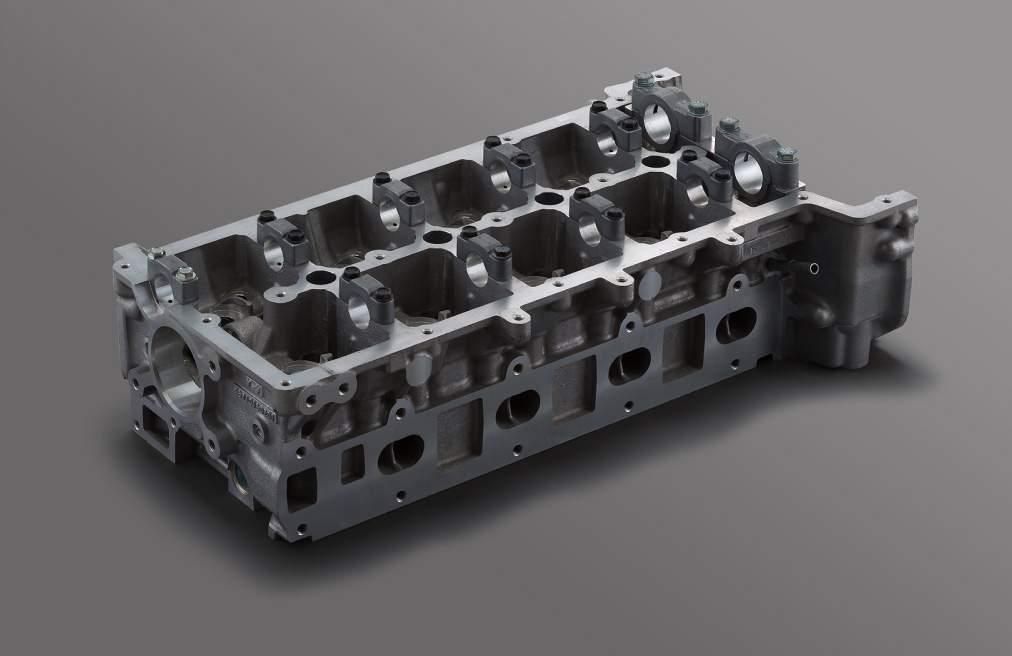

Hợp kim nhôm chống ăn mòn

Động cơ hàng hải của Yamaha nhất định phải có hiệu suất cao và độ bền bỉ tuyệt vời, do quá trình sử dụng sử dụng khắc nghiệt và thường xuyên ở các vùng nước mặn. Điều này đòi hỏi động cơ phải được cấu thành từ các kim loại có khả năng chống ăn mòn cao. Nhờ vào kinh nghiệm trong việc sản xuất đa dạng các loại sản phẩm, Yamaha đã tích lũy và nghiên cứu được các hợp kim chuyên dụng cho từng mục đích, đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt. Lợi thế này giúp Yamaha lựa chọn được hợp kim nhôm thích hợp cho các động cơ hàng hải, vừa có thể đáp ứng nhu cầu đúc hàng loạt, vừa có khả năng chống ăn mòn vô cùng hiệu quả.

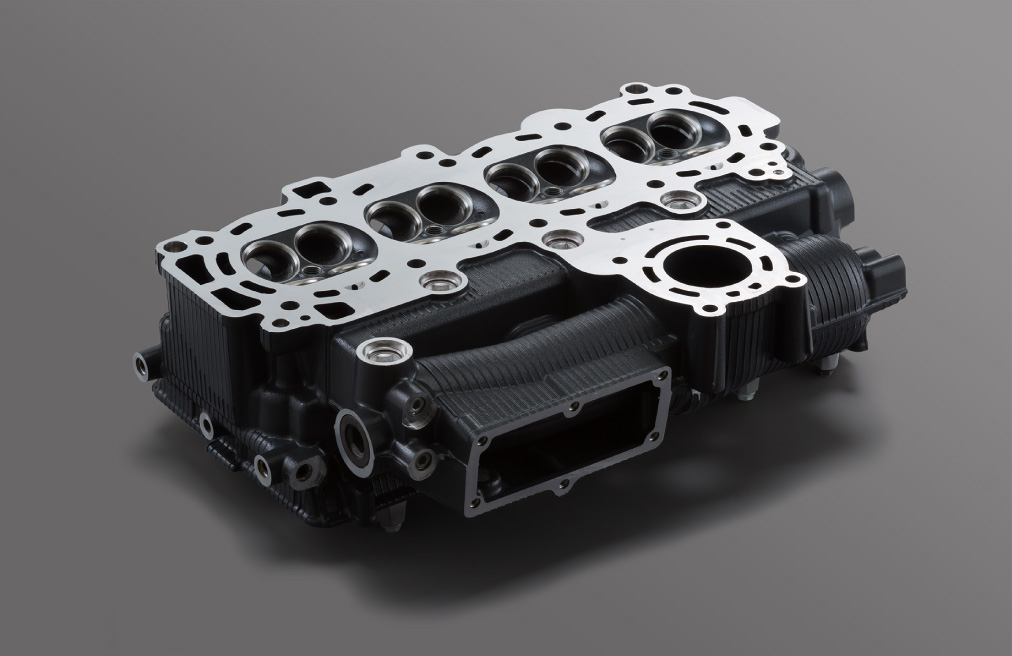

Kỹ thuật đúc sử dụng trọng lực

Đối với xy lanh đúc theo kỹ thuật sử dụng trọng lực, Yamaha sử dụng hợp kim nhôm AC4C (hợp kim nhôm – silicon – magie), kết hợp với sử dụng nước làm mát tại khu vực khoang buồng đốt đầu xy lanh. Kết quả là xy lanh có cấu trúc chi tiết phức tạp, kết hợp tốt giữa độ giãn nở và độ bền. Đầu xy lanh đúc trọng lực giúp hạn chế việc hình thành các vết nứt giữa van nạp và van xả nên được ứng dụng trong cả động cơ diesel và động cơ xăng hiệu suất cao. Phương pháp này cho phép sản xuất các đầu xy lanh bằng nhôm và giảm trọng lượng cho động cơ diesel, điều mà trước đây rất khó thực hiện.

Đăng ký lái thử

Đừng bỏ lỡ

-

Chi tiết Yamaha XSR700 chính thức trình làng quý 2/2024

-

Cận cảnh Yamaha TMAX 560 - Nâng tầm trải nghiệm đường xa

-

Đánh giá XMAX 300: Dáng ngồi công thái học, giá thì sao?

-

Các mẫu xe moto cho nữ của Yamaha cá tính được yêu thích nhất

-

Piston là gì? Cấu tạo và ứng dụng của pít tông

-

IMU là gì? Ứng dụng bộ đo lường quán tính IMU trên xe mô tô

MT-15

MT-15

MT-03

MT-03

MT-07

MT-07

MT-09

MT-09

MT-10

MT-10

MT-10 New Model

MT-10 New Model

MT-10 SP

MT-10 SP

R15 V4

R15 V4

R15M

R15M

R15M Monster Energy

R15M Monster Energy

R3

R3

R7

R7

WR155R

WR155R

Ténére 700

Ténére 700

Tracer 9 GT

Tracer 9 GT

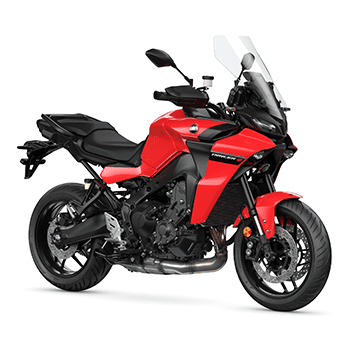

Tracer 9

Tracer 9

TMAX

TMAX

XMAX 300

XMAX 300

XS155R

XS155R

XSR900

XSR900

XSR700

XSR700